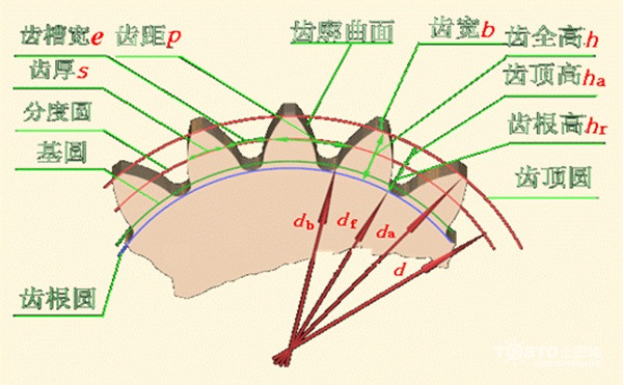

1. ຈຳນວນແຂ້ວ Z ຈຳນວນແຂ້ວທັງໝົດຂອງ aເກຍ.

2, ໂມດູລັດ m ຜົນຄູນຂອງໄລຍະຫ່າງຂອງແຂ້ວ ແລະ ຈຳນວນແຂ້ວເທົ່າກັບເສັ້ນຮອບວົງຂອງວົງມົນແບ່ງ, ນັ້ນຄື, pz = πd,

ບ່ອນທີ່ z ເປັນຈຳນວນທຳມະຊາດ ແລະ π ເປັນຈຳນວນອະສົມຜົນ. ເພື່ອໃຫ້ d ເປັນຈຳນວນກະຫານິດ, ເງື່ອນໄຂທີ່ p/π ເປັນຈຳນວນກະຫານິດເອີ້ນວ່າ ໂມດູລັດ. ນັ້ນຄື: m=p/π

3, ເສັ້ນຜ່າສູນກາງຂອງວົງມົນດັດຊະນີ d ຂະໜາດແຂ້ວຂອງເກຍຖືກກຳນົດໂດຍອີງໃສ່ວົງມົນນີ້ d=mz ສຳເນົາຂໍ້ຄວາມເຕັມ 24, ເສັ້ນຜ່າສູນກາງຂອງວົງມົນດ້ານເທິງ d. ແລະ ເສັ້ນຜ່າສູນກາງຂອງວົງມົນຮາກ de ການອ່ານເຕັມຈໍຈາກສູດການຄິດໄລ່ຄວາມສູງຂອງສັນວົງມົນ ແລະ ຄວາມສູງຂອງຮາກ, ສູດການຄິດໄລ່ເສັ້ນຜ່າສູນກາງຂອງວົງມົນສັນວົງມົນ ແລະ ເສັ້ນຜ່າສູນກາງຂອງວົງມົນຮາກສາມາດໄດ້ມາ:

ງ = ງ + 2 ຊມ = ມຊ + 2 ມ = ມ (ຊ + 2)

ໂມດູລັດຂອງລໍ້ຫຼາຍເທົ່າໃດ, ແຂ້ວກໍ່ຈະສູງຂຶ້ນ ແລະ ໜາຂຶ້ນເທົ່ານັ້ນ, ຖ້າຈຳນວນແຂ້ວຂອງ

ເກຍແນ່ນອນ, ຂະໜາດວົງກົມຂອງລໍ້ໃຫຍ່ກວ່າ. ມາດຕະຖານຊຸດໂມດູນແມ່ນຖືກສ້າງຂຶ້ນຕາມຄວາມຕ້ອງການຂອງການອອກແບບ, ການຜະລິດ ແລະ ການກວດກາ. ສຳລັບເກຍທີ່ມີແຂ້ວບໍ່ຊື່, ໂມດູນມີຄວາມແຕກຕ່າງລະຫວ່າງໂມດູນປົກກະຕິ mn, ໂມດູນປາຍ ms ແລະ ໂມດູນແກນ mx, ເຊິ່ງອີງໃສ່ອັດຕາສ່ວນຂອງຄວາມສູງປົກກະຕິ, ຄວາມສູງປາຍ ແລະ ຄວາມສູງແກນ) ຕໍ່ PI, ແລະ ຍັງເປັນມິນລິແມັດ. ສຳລັບເກຍ bevel, ໂມດູນມີໂມດູນປາຍໃຫຍ່ me, ໂມດູນສະເລ່ຍ mm ແລະ ໂມດູນປາຍນ້ອຍ m1. ສຳລັບເຄື່ອງມື, ມີໂມດູນເຄື່ອງມືທີ່ສອດຄ້ອງກັນ mo ແລະອື່ນໆ. ໂມດູນມາດຕະຖານຖືກນຳໃຊ້ຢ່າງກວ້າງຂວາງ. ໃນການຂັບເຄື່ອນເກຍ metric, ການຂັບເຄື່ອນໜອນ, ການຂັບເຄື່ອນສາຍແອວເກຍ synchronous ແລະ ratchet, ການຈັບຄູ່ເກຍ, spline ແລະ ຊິ້ນສ່ວນອື່ນໆ, ໂມດູນມາດຕະຖານແມ່ນພາລາມິເຕີພື້ນຖານທີ່ສຸດ. ມັນມີບົດບາດພາລາມິເຕີພື້ນຖານໃນການອອກແບບ, ການຜະລິດ ແລະ ການບຳລຸງຮັກສາຊິ້ນສ່ວນຂ້າງເທິງ.

1) ໂມດູນສະແດງຂະໜາດຂອງແຂ້ວ. ໂມດູນ R ແມ່ນອັດຕາສ່ວນຂອງໄລຍະຫ່າງຂອງວົງມົນແບ່ງກັບ PI (π), ສະແດງອອກເປັນມິນລີແມັດ (ມມ). ນອກເໜືອໄປຈາກໂມດູນ, ພວກເຮົາຍັງມີໄລຍະຫ່າງລະຫວ່າງເສັ້ນຜ່າສູນກາງ (CP) ແລະ DP (ໄລຍະຫ່າງລະຫວ່າງເສັ້ນຜ່າສູນກາງ) ເພື່ອອະທິບາຍຂະໜາດຂອງແຂ້ວ. ໄລຍະຫ່າງລະຫວ່າງເສັ້ນຜ່າສູນກາງແມ່ນຄວາມຍາວຂອງສ່ວນໂຄ້ງແບ່ງລະຫວ່າງຈຸດທຽບເທົ່າໃນສອງແຂ້ວທີ່ຢູ່ຕິດກັນ.

2) “ເສັ້ນຜ່າສູນກາງວົງມົນດັດຊະນີ” ແມ່ນຫຍັງ? ເສັ້ນຜ່າສູນກາງວົງມົນດັດຊະນີແມ່ນເສັ້ນຜ່າສູນກາງອ້າງອີງຂອງເກຍສອງປັດໄຈຫຼັກທີ່ກຳນົດຂະໜາດຂອງເກຍຄືໂມດູລັດ ແລະ ຈຳນວນແຂ້ວ, ແລະ ເສັ້ນຜ່າສູນກາງຂອງວົງມົນແບ່ງແມ່ນເທົ່າກັບຜົນຄູນຂອງຈຳນວນແຂ້ວ ແລະ ໂມດູລັດ (ໜ້າສຸດທ້າຍ).

3) “ມຸມຄວາມດັນ” ແມ່ນຫຍັງ? ມຸມສ້ວຍແຫຼມລະຫວ່າງເສັ້ນລັດສະໝີທີ່ຈຸດຕັດກັນຂອງຮູບຮ່າງແຂ້ວ ແລະ ສຳຜັດກັບຮູບຮ່າງແຂ້ວຂອງຈຸດນັ້ນເອີ້ນວ່າມຸມຄວາມດັນຂອງວົງມົນອ້າງອີງ. ໂດຍທົ່ວໄປ, ມຸມຄວາມດັນໝາຍເຖິງມຸມຄວາມດັນຂອງວົງມົນດັດຊະນີ. ມຸມຄວາມດັນທີ່ໃຊ້ທົ່ວໄປທີ່ສຸດແມ່ນ 20°; ຢ່າງໃດກໍຕາມ, ເກຍທີ່ມີມຸມຄວາມດັນ 14.5°, 15°, 17.5°, ແລະ 22.5° ກໍ່ຖືກນຳໃຊ້ເຊັ່ນກັນ.

4) ຄວາມແຕກຕ່າງລະຫວ່າງໜອນຫົວດຽວ ແລະ ຫົວສອງແມ່ນຫຍັງ? ຈຳນວນແຂ້ວກ້ຽວວຽນຂອງໜອນເອີ້ນວ່າ "ຈຳນວນຫົວ", ເຊິ່ງເທົ່າກັບຈຳນວນແຂ້ວຂອງເກຍ. ຍິ່ງມີຫົວຫຼາຍເທົ່າໃດ, ມຸມນຳກໍ່ຈະໃຫຍ່ຂຶ້ນເທົ່ານັ້ນ.

5) ວິທີການແຍກແຍະ R (ມືຂວາ)? L (ຊ້າຍ) ເພົາເກຍຕັ້ງ ແລະ ພື້ນຮາບ ແຂ້ວເກຍອຽງໄປທາງຂວາແມ່ນເກຍຂວາ, ແລະ ອຽງໄປທາງຊ້າຍແມ່ນເກຍຊ້າຍ.

6) ຄວາມແຕກຕ່າງລະຫວ່າງ M (ໂມດູລັດ) ແລະ CP (pitch) ແມ່ນຫຍັງ? CP (Circular pitch) ແມ່ນ pitch ວົງມົນຂອງແຂ້ວໃນວົງມົນດັດຊະນີ. ຫົວໜ່ວຍແມ່ນຄືກັນກັບໂມດູລັດໃນມິນລີແມັດ. CP ຫານດ້ວຍ PI (π) ຈະໄດ້ M (ໂມດູລັດ). ຄວາມສຳພັນລະຫວ່າງ M (ໂມດູລັດ) ແລະ CP ແມ່ນສະແດງໃຫ້ເຫັນດັ່ງຕໍ່ໄປນີ້. M (ໂມດູລັດ) =CP/π (PI) ທັງສອງແມ່ນຫົວໜ່ວຍຂອງຂະໜາດແຂ້ວ. (ເສັ້ນຮອບວົງແບ່ງ = nd=zpd=zp/ l/PI ເອີ້ນວ່າໂມດູລັດ)

7) “ການຖອຍຫລັງ” ແມ່ນຫຍັງ? ຊ່ອງຫວ່າງລະຫວ່າງໜ້າຜິວແຂ້ວຂອງເກຍຄູ່ໜຶ່ງເມື່ອພວກມັນຖືກເຊື່ອມຕໍ່. ການຖອຍຫລັງແມ່ນຕົວກໍານົດທີ່ຈໍາເປັນສໍາລັບການເຮັດວຽກທີ່ລຽບງ່າຍຂອງການສ້າງຕາໜ່າງເກຍ. 8) ຄວາມແຕກຕ່າງລະຫວ່າງຄວາມແຮງງໍ ແລະ ຄວາມແຮງຂອງໜ້າຜິວແຂ້ວແມ່ນຫຍັງ? ໂດຍທົ່ວໄປ, ຄວາມແຂງແຮງຂອງເກຍຄວນພິຈາລະນາຈາກສອງດ້ານຄື: ຄວາມແຮງງໍ ແລະ ຄວາມແຮງຂອງໜ້າຜິວແຂ້ວ. ຄວາມແຮງງໍແມ່ນຄວາມແຂງແຮງຂອງແຂ້ວທີ່ສົ່ງຕໍ່ພະລັງງານເພື່ອຕ້ານທານການແຕກຂອງແຂ້ວຢູ່ຮາກເນື່ອງຈາກການກະທໍາຂອງແຮງງໍ. ຄວາມແຮງຂອງໜ້າຜິວແຂ້ວແມ່ນຄວາມແຮງສຽດທານຂອງໜ້າຜິວແຂ້ວໃນລະຫວ່າງການສໍາພັດຊ້ຳໆຂອງແຂ້ວທີ່ສ້າງຕາໜ່າງ. 9) ໃນຄວາມແຮງງໍ ແລະ ຄວາມແຮງຂອງໜ້າຜິວແຂ້ວ, ຄວາມແຮງໃດທີ່ໃຊ້ເປັນພື້ນຖານສໍາລັບການເລືອກເກຍ? ໂດຍທົ່ວໄປ, ທັງຄວາມແຮງງໍ ແລະ ຄວາມແຮງຂອງໜ້າຜິວແຂ້ວຕ້ອງໄດ້ຮັບການປຶກສາຫາລື. ຢ່າງໃດກໍຕາມ, ເມື່ອເລືອກເກຍທີ່ໃຊ້ໜ້ອຍກວ່າ, ເກຍມື, ແລະ ເກຍຕາໜ່າງຄວາມໄວຕ່ຳ, ມີກໍລະນີທີ່ເລືອກພຽງແຕ່ຄວາມແຮງງໍເທົ່ານັ້ນ. ສຸດທ້າຍ, ມັນຂຶ້ນກັບຜູ້ອອກແບບທີ່ຈະຕັດສິນໃຈ.

ເວລາໂພສ: ຕຸລາ-31-2024